سانتریفیوژها

دربسیاری از فرایندهای مختلف صنعتی نیاز به تفکیک یک سیال از ذرات جامد می باشد. بر اساس مشخصات فیزیکی سیال و ذرات جامد بویژه ابعاد ذرات و نسبت دانسیته این ذرات به سیال و همچنین کیفیت محصول خروجی روشهای متعددی مورد استفاده قرار می گیرد.

جدایش به دو روش کلی ته نشینی و صاف کردن صورت میگیرد.

صاف کردن یا Filtration

اگر ذرات جامد درشت باشد وقتی روی یک توری قرار میگیرد، بخش عمده از سیال از توری عبور میکند و بخش کمی به صورت رطوبت بر ذرات میماند. به این روش صاف کردن یا Filtration گویند.

رسوب گزاری یا Sedimentation

اگر ذرات جامد ریز باشند ملاک تفکیک ذرات از سیال اختلاف دانسیته آنها می باشد.وقتی مخلوط را در ظرفی ساکن قرار می دهیم با گذشت زمان ذرات رسوب کرده و سیال روی آن را می تواند از ظرف خارج شود. به این روش جدایش رسوب گزاری یا Sedimentation گویند.

در این دو روش جدایش در شرایط معمولی با شتاب جاذبه صورت میگیرد. حال اگر مخلوط را در ظرفی مناسب قرارداده و تحت نیروی جانب مرکز قراردهیم شتاب جدایش به شدت افزایش می یابد. به دستگاهی که تحت نیروی گریز از مرکز باعث جدایش مواد مختلف می گردد سانتریفیوژ ( Centrifuge ) گفته میشود.

سانتریفیوژ بچ یا غیر مداوم (Batch Centrifugal)

وقتی فرایند جداسازی توسط سانتریفیوژ بصورت پروسه های پریودیک یا متناوب انجام گردد به این دستگاههای سانتریفیوژهای بچ یا غیر مداوم گفته میشود.

در هرتناوب فرایند جدایش شامل بخشهای ذیل است:

مرحله اول بارگیری: در دور کم دستگاه شروع به بارگیری مخلوط مینماید.

مرحله دوم جدایش: در این مرحله دور دستگاه سانتریفیوژ به نهایت خود رسیده و جدایش انجام میگردد. اگر نسبت مقدار جامد به مایع کم باشد ممکن است بارگیری در مرحله جدایش ادامه یابد.

مرحله سوم تخلیه: در این مرحله دور دستگاه کم شده یا متوقف میگردد و مواد جامد به صورت اتوماتیک یا دستی تخلیه میگردد.

سانتریفیوژهای پیوسته یا مداوم

اگر بتوان در حین فرایند جداسازی مواد در سانتریفیوژ به صورت اتوماتیک مواد جداشده را از دستگاه خارج کرد به آن سانتریفیوژ پیوسته گویند. روشهای متعدد و دستگاههای متنوعی طراحی و ساخته شده است. دو مدل از بهترین دستگاههای سانتریفیوژ معرفی میگردد.

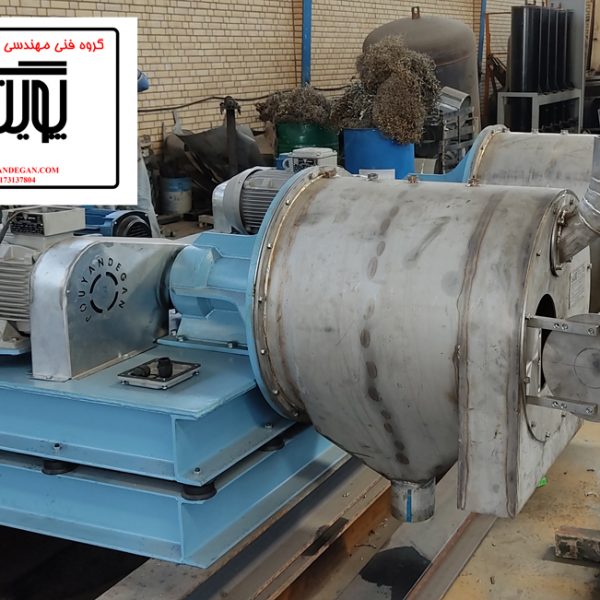

سانتریفیوژهای صنعتی پوشر یا رفت و برگشتی (Pusher Centrifuge)

سانتریفیوژ های پوشر یا رفت و برگشتی (Pusher Centrifuge) از پیشرفته ترین وکارامدترین دستگاههای آبگیری است. این دستگاه با اعمال نیروی گریز از مرکزبا شتابی معادل 300g با روش صاف کردن یا فیلتراسیون از مواد کریستالی آبگیری می نماید. ملاک عمل در سانتریفیوژ پوشر اعمال نیروی فشاری بر لایه آبگیری شده به سمت جلو است. این سانتریفیوژها از یک صفحه فشارنده و یک یا چند درام آبگیری تشکیل شده است. اگردر سانتریفیوژهای پوشر از دو درام جهت آبگیری استفاده کنیم صفحه فشارنده و درام بزرگتر فقط چرخنده بوده ولی درام کوچک ضمن چرخیدن با رفت و برگشت عامل هل دادن لایه آبگیری شده به خارج نیز میگردد.

استفاده از دو یا چند درام سطح آبگیری و مدت آبگیری را افزایش میدهد به گونه ای که مواد جامد با کمترین رطوبت از دستگاه خارج میگردد. استفاده از حرکت رفت و برگشتی درام کوچک با تعداد ضربانهای 40 الی 60 بار در دقیقه، مواد در دستگاه به جلو رانده شده و امکان خروج پیوسته را فراهم مینماید .

اعمال حرکت رفت و برگشتی در سانتریفیوژهای پوشر به دو روش مکانیکی و هیدرولیکی انجام میگردد. با توجه به ویژگی این روشها از لحاظ قدرت، سادگی و ارزانی، توصیه میگردد که سیستم رفت و برگشتی در سانتریفیوژهای پوشر برای ابعاد کوچک تا متوسط ( درام قطر 400 میلیمتر) از روش مکانیکی و برای ابعاد بزرگتر از روش هیدرولیکی استفاده نمود.